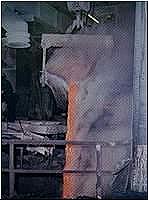

Poche de coulée à la

fonderie de Lubumbashi

Tapis de

concentrés en cours de grillage et

d'agglomération sur machine Dwight-Lloyd aux

usines de Lubumbashi

Tuendeni kula

shaba

La salle

d'électrolyse de l'Usine de Luilu. Sous l'action

du courant électrique, le cuivre de la solution

se dépose sur les feuilles amorces (cathodes)

par l'intermédiaire d'une anode insoluble en

plomb antimonieux. En cinq jours environs, les

feuilles amorces plongées dans les cuves verront

leur poids passé de 4 à 50 kg.

|

Le schéma de

traitement (en fin de chapitre) résume mieux

qu’une longue description, la série

d’opérations que subissent actuellement les

diverses catégories de minerais fournis par les

mines et carrières, depuis leur extraction

jusqu’à l’obtention d’un produit

exportable, que ce soit du cuivre, du cobalt, du

zinc, du cadmium, du germanium ou des métaux

précieux. En résumé, on peut

dire que nous utilisons actuellement deux grands

procédés de traitement: le traitement thermique

et le traitement électrochimique.

Les usines de

Lubumbashi emploient le procédé thermique;

elles traitent principalement les concentrés

sulfurés de Kipushi. Ces concentrés contiennent

trop de soufre pour être traités directement

aux fours water-jacket et donner une matte

(sulfure double de cuivre et de fer) à teneur en

cuivre satisfaisante.

Les concentrés fins ne

peuvent au surplus être chargés tels quels dans

les fours, et doivent être agglomérés. En

quelques mots, avant d’être fondus, les

concentrés sulfurés de cuivre doivent subir une

double opération: l’agglomération et le

grillage. Ce sont des appareils Dwight &

Lloyd qui assurent cette double fonction. Par

combustion, une bonne partie du soufre est

éliminée et les fumées sulfureuses sont

rejetées dans l’atmosphère par la

célèbre cheminée de Lubumbashi.

Les agglomérés

auxquels on ajoute éventuellement les

concentrés oxydés pour obtenir un rapport

convenable entre les teneurs en cuivre et en

soufre de la charge, sont enfournés dans les

water-jacket avec du coke, agent thermique.

A la température de

1300 degrés environ qui règne dans la zone de

fusion du four, la séparation se fait par

densité entre la gangue qui forme la scorie et

le cuivre qui est rassemblé dans une matte ayant

une teneur de 64 % de cuivre environ. La scorie

s’écoule par un trou de coulée aménagé

au niveau supérieur du creuset; cette scorie est

alors granulée par un jet d’eau froide qui

l’entraîne dans des bassins de décantation

d’où elle sera évacuée pour être mise à

terril.

Le cuivre, en raison de

sa grande affinité pour le soufre, forme un

sulfure, principal constituant de la matte qui

s’accumule dans le fond du creuset. Cette

matte est conduite par un chenal dans un four

d’attente.

La matte est ensuite

traitée dans un appareil cylindrique rotatif

appelé convertisseur. Celui-ci « convertit »

la matte en cuivre par élimination du soufre et

d’une bonne partie des autres impuretés

(fer, plomb, arsenic). Le cuivre métallique

obtenu est coulé en lingots de 140 à 180 kg.

Arrivé à ce stade, le cuivre brut ou « blister

» a atteint une pureté de 98,5 à 99 %. Il

devra avant d’être utilisé subir un

raffinage. Ce raffinage est opéré à façon en

Europe, par voie électrolytique. Signalons enfin

que les poussières métallurgiques sont

soigneusement récupérées. Les gaz et fumées

dans lesquel elles se trouvent sont acheminés

vers une installation de dépoussiérage. Les

poussières contiennent principalement du cuivre,

du zinc, du plomb, du cadmium et du germanium.

| Le

traitement électrochimique |

Les installations

hydrométallurgiques de Shituru et de Luilu utilisent

un procédé électrochimique. Ce procédé

consiste à dissoudre les minéraux de cuivre et

de cobalt dans l’acide sulfurique dilué, à

débarrasser mécaniquement de sa gangue la

solution ainsi obtenue et à soumettre la

solution de sulfate la plus pure possible à

l’électrolyse. Les cathodes obtenues sont

fondues et le métal est raffiné thermiquement,

puis coulé en lingots marchands (wire-bars

principalement).

Le cuivre

Lixiviation

Dans les deux usines,

les concentrés oxydés sont déversés soit,

comme à Shituru, dans des « pachucas », cuves

cylindriques, soit, comme à Luilu, dans des

agitateurs de 120 m3 chacun. Les

concentrés sont maintenus en suspension dans une

solution sulfurique par un brassage à l’air

comprimé, jusqu’à dissolution du cuivre et

du cobalt, tandis que les éléments de la gangue

qui ne sont pas attaqués restent à l’état

solide. Une partie du fer est également dissoute

et pour maintenir une teneur convenable du fer

dans la solution, l’excédent est éliminé

au cours d’une opération de « purification

fer ». Une partie de l’alimentation des

usines est constituée par des concentrés

sulfurés que l’on grille dans un four

fluosolid (grillage sulfatant). Transformés en

sulfates doubles de cuivre et de cobalt, ils

rentrent dans le circuit de lixiviation des

concentrés oxydés.

Electrolyse

La solution clarifiée

est envoyée à la section d’électrolyse.

Sous l’action du courant électrique, le

cuivre de la solution se dépose sur les feuilles

amorces (cathodes) par l’intermédiaire

d’une anode insoluble en plomb antimonieux.

En cinq jours environ,

les feuilles amorces voient leur poids passer de

4 à 50 kg. Les cathodes sont alors retirées des

cuves et remplacées par de nouvelles feuilles

amorces. Au sortir des cuves, la solution qui

s’est progressivement appauvrie en cuivre et

enrichie en acide sulfurique, est renvoyée à la

lixiviation pour dissoudre dans les pachucas ou

les agitateurs une nouvelle quantité de

concentrés.

Raffinage

Les cathodes de cuivre

dont la teneur est de l’ordre de 99,4 % sont

raffinées dans un des trois fours à réverbère

de Shituru, les seuls actuellement construits au

Katanga.

Cela signifie que les

cathodes de Luilu ne sont pas raffinées sur

place. Elles subissent cette opération soit à

Shituru, soit en Europe.

Le cuivre

électrolytique est alors coulé en lingots. La

pureté de ce cuivre électrolytique dépasse

99,95 %.

Traitement

métallurgique suite->>

|